多彩贵州网讯(记者彭典)12月23日,贵州豫能安顺煤矿主斜井的皮带机上,一个长40厘米、宽25厘米、高45厘米、重17公斤的“智能机器人”时走时停,在进行观察检查。

据了解,此台智能化机器人设备为安顺煤矿从山西购买后,根据厂区特点和实际,自己加工配件、自己安装,于5月26日安装完成。

由此,贵州豫能安顺煤矿成为贵州省首个使用“智能机器人”巡检的矿井,这标志着中国“西南煤海”煤矿智能化机械化升级改造开启了新的篇章。

智能机器人正在矿井内巡检

贵州豫能安顺煤矿机电副总李建设告诉记者,煤矿率先启用“智能机器人”旨在加快矿井机械化换人和自动化减人步伐,推动智能化矿井建设,实现“科技保安、少人则安”的目标。

据悉,“智能机器人”能搭载着红外热成像传感器、气体传感器、音频传感器、度视频仪等多种智能传感器,实时采集、存储、传输现场的图像、声音、温度、烟雾、甲烷等数据,通过数据分析,判断设备故障及故障位置,实现对皮带执行24小时自动巡检,巡检里程达米。

以前,该矿主斜井皮带机每天需要人工进行定时巡检,受巡检人员个人经验影响,巡检的效果参差不齐,存在巡检距离远、地面湿滑不安全、周期长、巡检不到位等问题。

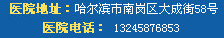

智能机器人操控页面

“以前,只能在皮带运行时巡检皮带机,不但煤尘大,而且巡检时不安全。现在,我们在地面就能操控智能巡检机器人,既安全又便捷。以前巡检米,需要4名工作人员,使用‘智能机器人’之后,只需要2名工作人员。”李建设说。

工作人员花了25天,给“智能机器人”搭建“行车轨道”,机器人巡检米一个开回要花上1小时左右时间,电量低于设定值时自动到充电站充电,充电结束继续巡查循环运行。

“巡检机器人工作的时候通过现有光纤环网,实时将监测画面传递到调度中心上位机,通过上位机上监控画面,就能看出皮带有没有跑偏、有没有刮痕了。”李建设介绍道。

智能巡检机器人的正式使用,实现超前预判、预警,有力将事故隐患消除在萌芽状态,有效提升了矿井的自动化水平和安全等级。

技术人员远程操作智能机器人巡检

安顺煤矿是全省实现煤矿智能化机械化的一个缩影。年以来,贵州省全面实施能源工业运行新机制,大力推进煤矿智能化机械化升级改造,到今年底将实现正常生产煤矿采煤机械化率、辅助系统智能化率两个%,采煤机械化率超过国家煤炭工业“十三五”规划预期指标15个百分点,形成煤矿智能化机械化升级改造贵州做法、贵州成效和贵州路径。

今年5月13日,贵州省委召开专题会议,作出奋力实现数字经济发展“六个重大突破”部署,通过全省各级各有关部门共同努力,取得了阶段性突破。

其中,煤矿智能化机械化实现“两个%”。贵州省生产煤矿实现采煤机械化%、辅助系统智能化%,全面进入智能化开采的初级阶段。

经济效益显著。从“密集作业”到“少人作业”,贵州省改造升级煤矿共减少井下人员近万余人,年降低人工成本3.5亿元。从“低效采煤”到“高效作业”,产能利用率提至90%,比年提高26个百分点,改造煤矿用6个多月的时间就收回智能化投资成本。

贵州豫能安顺煤矿监控平台

安全效益显著。从“人工干预”到“智能启停”,大数据平台实时监控、自动响应,井下设备自动化控制、可视化操作,实现系统优化保安。如青龙煤矿进行智能化改造后,连续天保持零安全事故。今年以来,贵州省煤矿安全生产事故4起、死亡5人,同比分别下降81%和88%。

社会效益显著。贵州10处煤矿获全国煤炭行业最高奖项“太阳杯工程”奖和“优质工程”奖,塑造贵州煤炭工业的良好形象。

一审:朱若岚

二审:林萌

三审:王幸韬

转载请注明地址:http://www.abmjc.com/zcmbwh/4181.html